Für erfahrene Spritzgießer sind Defekte wie Verzug und Einsinkstellen eine bekannte Herausforderung. Diese Probleme können die Integrität und das Erscheinungsbild des Endprodukts beeinträchtigen, was zu erhöhten Ausschussraten und Kosten führt. Hier gehen wir auf fortgeschrittene Techniken und bewährte Verfahren ein, um diese häufigen Defekte zu minimieren und hochwertige Teile zu gewährleisten.

1. Optimierung des Formenbaus

- Gleichmäßige Wandstärke: Die Aufrechterhaltung einer gleichmäßigen Wandstärke ist entscheidend. Unterschiede in der Dicke können zu unterschiedlichen Abkühlraten und inneren Spannungen führen, die Verzug verursachen. Streben Sie nach gleichmäßigen Wänden oder sanften Übergängen, wenn unterschiedliche Wandstärken erforderlich sind.

- Ausgeglichenes Läufer- und Einspritzsystem: Stellen Sie sicher, dass das Läufer- und Einspritzsystem so konzipiert ist, dass es die Formhöhle gleichmäßig füllt. Ein ausgewogenes Füllen reduziert innere Spannungen und die Wahrscheinlichkeit von Verzug. Erwägen Sie die Verwendung mehrerer Einspritzpunkte für große oder komplexe Teile, um einen gleichmäßigen Materialfluss sicherzustellen.

- Richtige Entlüftung: Eine ausreichende Entlüftung hilft, Lufteinschlüsse zu beseitigen, die zu ungleichmäßiger Abkühlung und Schrumpfung führen können, was wiederum Verzug verursacht. Stellen Sie sicher, dass Entlüftungen an geeigneten Stellen platziert sind, um einen effizienten Luftaustausch zu ermöglichen.

2. Auswahl und Handhabung der Materialien

- Wählen Sie das richtige Material: Verschiedene Materialien haben unterschiedliche Schwindungsraten. Die Auswahl eines Materials mit einer niedrigeren und gleichmäßigeren Schwindungsrate kann das Risiko von Verzug und Einsinkstellen signifikant reduzieren. Für hochpräzise Teile sollten Materialien mit hoher Dimensionsstabilität in Betracht gezogen werden.

- Richtige Trocknung der Harze: Feuchtigkeit im Harz kann zu Ungleichmäßigkeiten während des Spritzgießens führen. Stellen Sie sicher, dass das Harz gemäß den Herstellerspezifikationen gründlich getrocknet wird, um Defekte aufgrund von Feuchtigkeitsgehalt zu vermeiden.

3. Optimierung der Verarbeitungsbedingungen

- Kontrollierte Abkühlrate: Implementieren Sie ein Kühlsystem, das eine gleichmäßige Abkühlung über das gesamte Teil gewährleistet. Eine ungleichmäßige Abkühlung kann zu unterschiedlicher Schrumpfung und Verzug führen. Erwägen Sie die Verwendung von konformen Kühlkanälen im Formdesign, um die Kühlungseffizienz und -gleichmäßigkeit zu verbessern.

- Einstellung von Fülldruck und -zeit: Durch die richtige Einstellung des Fülldrucks und der -zeit können Einsinkstellen reduziert werden. Ein hoher Fülldruck kann den Materialschwund in dickeren Abschnitten des Teils kompensieren. Stellen Sie sicher, dass die Füllphase ausreichend lang ist, um das Material in kritischen Bereichen vor dem vollständigen Abkühlen zu verfestigen.

- Steuerung der Schmelzetemperatur: Die Aufrechterhaltung einer konstanten Schmelzetemperatur ist entscheidend. Schwankungen können zu inkonsistentem Materialfluss und -kühlung führen, was zu Verzug und Einsinkstellen beiträgt. Überwachen und kontrollieren Sie die Temperatur der Schneckenzylinder sorgfältig.

4. Formwartung und Kalibrierung

- Regelmäßige Formwartung: Stellen Sie sicher, dass die Form sauber und gut gewartet ist. Jeglicher Verschleiß oder Schäden können zu ungleichmäßiger Druckverteilung und -kühlung führen, was zu Defekten führt. Regelmäßige Inspektionen und Wartungsarbeiten können solche Probleme verhindern.

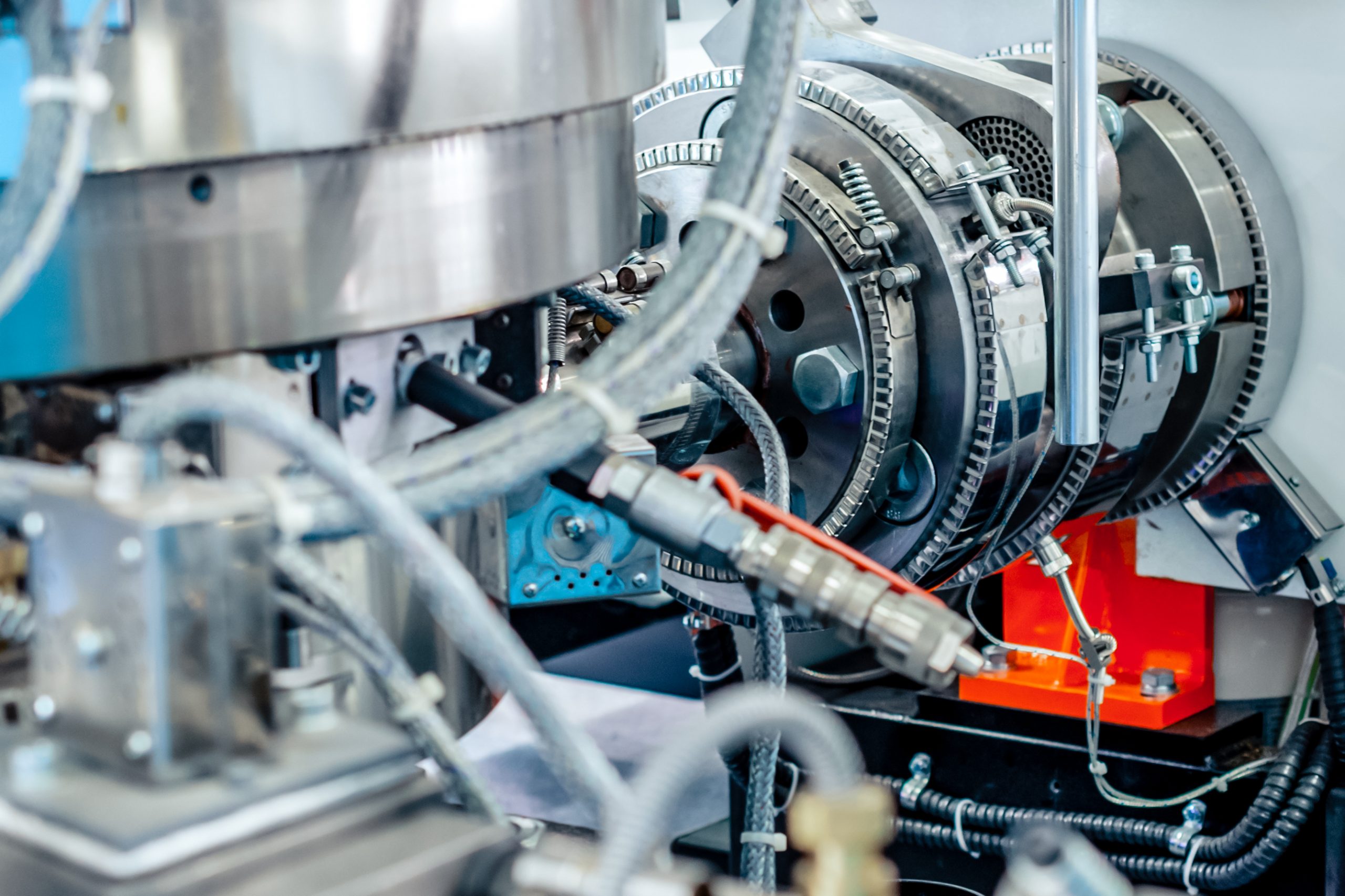

- Kalibrierung der Maschineneinstellungen: Eine regelmäßige Kalibrierung der Spritzgießmaschine ist erforderlich, um konsistente Verarbeitungsbedingungen aufrechtzuerhalten. Stellen Sie sicher, dass die hydraulischen, elektrischen und mechanischen Systeme der Maschine ordnungsgemäß und innerhalb der angegebenen Toleranzen funktionieren.

5. Simulation und Testung

- Verwenden Sie Mold-Flow-Analyse: Verwenden Sie Mold-Flow-Simulationssoftware während der Designphase, um potenzielle Probleme im Zusammenhang mit Verzug und Einsinkstellen vorherzusagen und anzugehen. Diese Tools können helfen, Einspritzstellen, Kühlkanäle und andere kritische Parameter vor der eigentlichen Produktion zu optimieren.

- Prototypen-Tests: Produzieren und bewerten Sie Prototypen vor der Serienproduktion. Tests ermöglichen die Identifizierung und Korrektur potenzieller Probleme und stellen sicher, dass das endgültige Formdesign und die Verarbeitungsbedingungen optimal sind.

6. Nachformtechniken

- Gütenglühen: Für einige Materialien kann das Güten (kontrolliertes Erhitzen und Abkühlen) nach dem Formen Spannungen abbauen und Verzug reduzieren. Stellen Sie sicher, dass der Güteprozess mit dem verwendeten Material kompatibel ist.

- Anpassungen am Bauteildesign: Wenn Verzugs- und Einsinkprobleme bestehen bleiben, sollten Überarbeitungen am Bauteildesign erwogen werden. Das Hinzufügen von Rippen, Versteifungen oder anderen strukturellen Merkmalen kann durch Erhöhung der Steifigkeit und Förderung einer gleichmäßigen Kühlung helfen, Verzug zu reduzieren.

Abschluss

Die Reduzierung von Verzug und Einsinkstellen bei Spritzgussteilen erfordert einen ganzheitlichen Ansatz, der Formenbau, Materialauswahl, Verarbeitungsbedingungen und Nachformtechniken umfasst. Durch die Umsetzung dieser fortgeschrittenen Strategien können erfahrene Spritzgießer die Qualität der Teile erheblich verbessern und die Produktionskosten senken. Kontinuierliche Verbesserung und Anpassung an neue Technologien und Methoden sind für die Aufrechterhaltung hoher Standards im Spritzguss unerlässlich.