Für erfahrene Spritzgießer ist das Management und die Minderung von Risiken entscheidend, um die Produktionseffizienz aufrechtzuerhalten, die Produktqualität sicherzustellen und die Rentabilität zu gewährleisten. Die komplexe Natur des Spritzgießens beinhaltet zahlreiche Variablen, die, wenn sie nicht richtig kontrolliert werden, zu Defekten, Ausfallzeiten und erhöhten Kosten führen können. Hier erörtern wir fortschrittliche Strategien zur Minderung von Risiken in Kunststoff-Spritzgießoperationen.

1. Strenge Qualitätskontrolle

- Statistische Prozesskontrolle (SPC) implementieren: Nutzen Sie SPC, um den Spritzgießprozess zu überwachen und zu steuern. Durch die Analyse von Daten aus verschiedenen Produktionsstufen können Spritzgießer Abweichungen erkennen und beheben, bevor sie zu erheblichen Qualitätsproblemen führen.

- In-Prozess-Inspektion: Integrieren Sie In-Prozess-Inspektionstechniken, um Defekte frühzeitig zu identifizieren. Prozesssteuerungssysteme und Sensoren können kontinuierlich kritische Parameter überwachen und so die Echtzeit-Erkennung und Korrektur von Anomalien gewährleisten.

- Regelmäßige Werkzeugwartung: Eine planmäßige Wartung der Werkzeuge ist unerlässlich, um Verschleiß zu verhindern, der zu Defekten führen kann. Die Implementierung eines vorbeugenden Wartungsprogramms hilft sicherzustellen, dass die Werkzeuge immer in optimalem Zustand sind und das Risiko unerwarteter Ausfälle verringert wird.

2. Optimierung des Materialhandlings und der Lagerung

- Auswahl geeigneter Materialien: Wählen Sie Materialien, die für die vorgesehene Anwendung gut geeignet sind. Berücksichtigen Sie Faktoren wie Schrumpfraten, mechanische Eigenschaften und thermische Stabilität. Die Verwendung von hochwertigen, konsistenten Rohstoffen minimiert das Risiko von Variabilität im Endprodukt.

- Kontrollierte Umgebung: Lagern Sie Rohstoffe in einer kontrollierten Umgebung, um Kontamination und Abbau zu verhindern. Angemessene Handhabungs- und Lagerungsbedingungen, wie die Aufrechterhaltung geeigneter Feuchtigkeits- und Temperaturniveaus, sind entscheidend für die Materialintegrität.

- Feuchtigkeitskontrolle: Stellen Sie sicher, dass die Materialien gemäß den Herstellerangaben richtig getrocknet werden. Überschüssige Feuchtigkeit im Harz kann Defekte wie Blasen und Hohlräume in den geformten Teilen verursachen.

3. Fortschrittliche Prozessüberwachung

- Echtzeit-Überwachungssysteme: Investieren Sie in Echtzeit-Überwachungssysteme, die Schlüsselparameter wie Temperatur, Druck und Durchflussrate verfolgen. Diese Systeme können sofortiges Feedback und Warnungen geben, sodass schnelle Anpassungen zur Aufrechterhaltung der Prozessstabilität vorgenommen werden können.

- Künstliche Intelligenz: Die erfolgreiche Integration von KI in Ihre Prozesse kann Ihnen helfen, qualitativ hochwertige Teile sicherzustellen, Maschinenstillstandzeiten zu reduzieren, Zykluszeiten zu verbessern, Ausschuss zu verringern und vieles mehr.

- Netzwerksysteme und automatisierte Auditberichte: Netzwerksysteme wie The Hub® ermöglichen es, einen Prüfpfad zu erstellen, um jedes versendete Teil zu überprüfen, historische Daten jeder Maschine zu überprüfen, Änderungen im Prozess zu sehen und vieles mehr. Ein Prüfpfad reduziert das Risiko erheblich und stärkt das Vertrauen der Kunden in Ihr Produkt.

4. Robuste Werkzeug- und Designlösungen

- Design for Manufacturability (DFM): Integrieren Sie DFM-Prinzipien frühzeitig in die Designphase. Die Sicherstellung, dass Teile mit Blick auf die Herstellbarkeit entworfen werden, reduziert das Risiko von Defekten und vereinfacht den Formgebungsprozess.

- Konforme Kühlkanäle: Verwenden Sie konforme Kühlkanäle im Werkzeugdesign, um die Kühleffizienz und -gleichmäßigkeit zu verbessern. Dies reduziert die Zykluszeiten und minimiert das Risiko von Verformungen und anderen kühlungsbedingten Defekten.

- Angemessene Belüftung: Stellen Sie eine angemessene Belüftung im Werkzeugdesign sicher, um Luftfallen und Brandflecken zu vermeiden. Eine gute Belüftung ermöglicht das Entweichen von Gasen während der Einspritzung und reduziert das Risiko von Defekten.

5. Kontinuierliche Schulung und Kompetenzentwicklung

- Regelmäßige Schulungsprogramme: Bieten Sie den Mitarbeitern kontinuierliche Schulungen an, um sie über die neuesten Technologien und Best Practices auf dem Laufenden zu halten. Die Schulungsprogramme von RJG sind für ihre Tiefe und ihren praxisorientierten Ansatz bekannt und helfen Spritzgießern, ihre Fähigkeiten und ihr Wissen zu verbessern.

- Cross-Training: Implementieren Sie Cross-Training-Programme, um die Flexibilität der Belegschaft zu erhöhen und sicherzustellen, dass kritische Operationen nicht von einer einzigen Person abhängig sind. Ein gut vorbereitetes Team kann sich leichter an Veränderungen und Unterbrechungen anpassen.

- Zertifizierungsprogramme: Fördern Sie die Teilnahme der Mitarbeiter an Zertifizierungsprogrammen, wie sie von RJG angeboten werden, um ihre Expertise und ihr Engagement für Qualität zu validieren. Zertifizierte Fachkräfte sind besser in der Lage, Risiken im Formgebungsprozess zu managen und zu mindern.

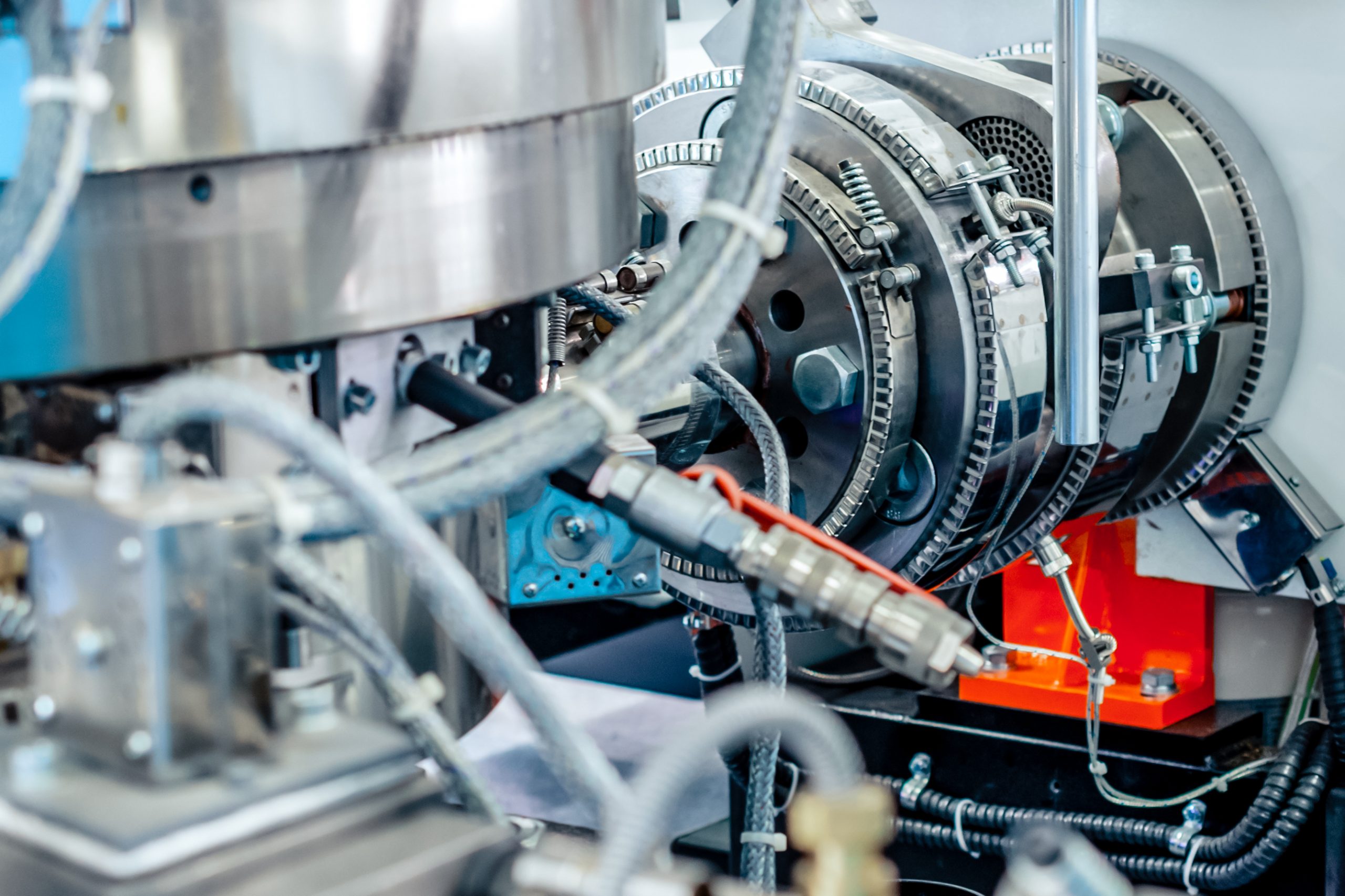

6. Umfassende Maschinenwartung

- Vorbeugende Wartung: Entwickeln und befolgen Sie einen vorbeugenden Wartungsplan, der regelmäßige Inspektionen, Reinigungen und Wartungen aller Maschinenkomponenten umfasst. Dies reduziert das Risiko unerwarteter Ausfälle und verlängert die Lebensdauer der Ausrüstung.

- Predictive Maintenance: Implementieren Sie Strategien zur vorausschauenden Wartung mit Hilfe von Sensoren und Datenanalysen, um mögliche Maschinenausfälle vorherzusehen. Dieser proaktive Ansatz ermöglicht rechtzeitige Reparaturen und minimiert ungeplante Ausfallzeiten.

- Detaillierte Wartungsaufzeichnungen: Führen Sie detaillierte Aufzeichnungen über alle Wartungsaktivitäten, einschließlich der ersetzten Teile und der aufgetretenen Probleme. Diese Aufzeichnungen helfen dabei, die Leistung der Maschine im Laufe der Zeit zu verfolgen und wiederkehrende Probleme zu identifizieren.

- Gut ausgebildetes Wartungspersonal: Stellen Sie sicher, dass das Wartungspersonal gut geschult und mit den spezifischen Anforderungen von Spritzgießmaschinen vertraut ist. Gut geschultes Personal kann die Wartung effektiver und sicherer durchführen.

- Ersatzteillager: Halten Sie ein Inventar an kritischen Ersatzteilen vor, um schnelle Reparaturen zu ermöglichen und Ausfallzeiten zu minimieren. Das Vorhandensein wesentlicher Komponenten stellt sicher, dass Wartungsarbeiten ohne wesentliche Verzögerungen durchgeführt werden können.

- Regelmäßige Audits: Führen Sie regelmäßige Audits der Wartungspraktiken durch, um die Einhaltung des Wartungsplans zu gewährleisten und Bereiche mit Verbesserungspotenzial zu identifizieren. Die kontinuierliche Bewertung und Verbesserung der Wartungsprozesse trägt zur Gesamtreliabilität der Operationen bei.

Schlussfolgerung

Die Minderung von Risiken in Kunststoff-Spritzgießoperationen erfordert einen umfassenden Ansatz, der Qualitätskontrolle, Materialhandling, Prozessüberwachung, Werkzeugdesign, Mitarbeiterschulung und technologische Innovation umfasst. Durch die Implementierung dieser fortschrittlichen Strategien können erfahrene Spritzgießer die Produktqualität verbessern, Ausfallzeiten reduzieren und einen Wettbewerbsvorteil in der Branche erhalten.