Einleitung: Was hat die Autonomie mit den Grundlagen von DIII zu tun?

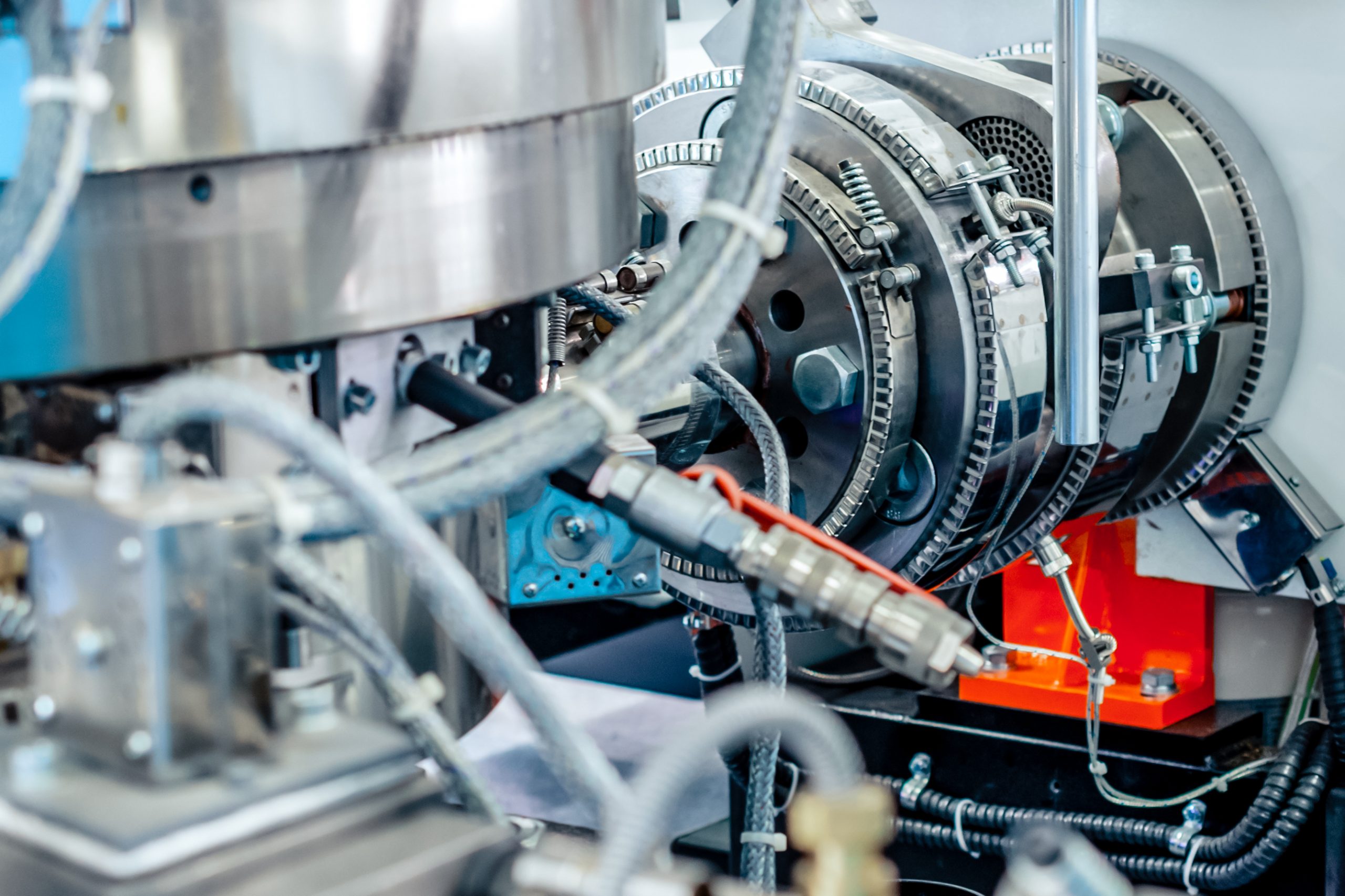

Der automatisierte Spritzguss ist zu einem wichtigen Ziel für Hersteller geworden, die eine höhere Konsistenz, weniger Ausschuss und eine höhere Produktionseffizienz anstreben. Da die Herausforderungen an die Arbeitskräfte wachsen und die Qualitätsanforderungen steigen, können die traditionellen, vom Bediener abhängigen Spritzgießprozesse nicht mehr mithalten. Autonome Produktionskonzepte beschränken sich nicht mehr nur auf Roboter oder die Handhabung von Teilen, sondern erstrecken sich jetzt direkt auf die Prozesssteuerung selbst.

Eine der effektivsten Möglichkeiten, die Automatisierung auf Prozessebene zu implementieren, ist das DECOUPLED MOLDING III von RJG, eine wissenschaftliche Formmethode, die die Automatisierung mithilfe von Sensoren, Daten und einem geschlossenen Regelkreis in den Formgebungszyklus einbettet. Anstatt sich auf das Urteil des Bedieners oder feste zeitbasierte Einstellungen zu verlassen, ermöglicht dieser Ansatz dem Formungsprozess eine Selbstregulierung, die sich an die Echtzeitbedingungen in der Form anpasst.

Dieser Artikel erklärt, wie DECOUPLED MOLDING III als praktische und bewährte Form des automatisierten Spritzgießens funktioniert, warum es herkömmliche Methoden übertrifft und wie es eine wiederholbare, hochwertige Fertigung in anspruchsvollen Umgebungen unterstützt.

Was ist automatisiertes Spritzgießen?

Automatisiertes Spritzgießen bezieht sich auf einen Herstellungsprozess, bei dem kritische Entscheidungen automatisch auf der Grundlage von Echtzeitdaten getroffen werden, anstatt manuell einzugreifen. Während Automatisierung oft mit Robotik in Verbindung gebracht wird, konzentriert sich die echte Prozessautonomie auf die Kontrolle darüber, wie der Kunststoff in die Form gefüllt, verpackt und verfestigt wird.

Zu den wichtigsten Merkmalen des automatisierten Spritzgießens gehören:

- Sensorgestützte Prozessüberwachung

- Datengesteuerte Etappenübergänge

- Geringerer Einfluss des Bedieners

- Adaptive Kompensation von Material- und Umweltschwankungen

Die Realität ist, dass jeder die Vorteile der Automatisierung nutzen möchte, aber niemand möchte den Erfolg seines Unternehmens zu 100% den Robotern anvertrauen (und das zu Recht). Die gute Nachricht ist, dass DECOUPLED MOLDING III all diese Kriterien heute erfüllt, indem es wissenschaftliche Prinzipien und Feedback auf Kavitätsebene nutzt, um jede Phase des Formungszyklus unabhängig zu steuern.

Übersicht von RJG’s DECOUPLED MOLDING III

DIII von RJG stellt die fortschrittlichste Entwicklung des wissenschaftlichen Spritzgießens dar und wird oft als die erste wirklich autonome Prozesssteuerungslösung bezeichnet. Sie baut auf früheren entkoppelten Methoden auf, indem sie eine geschlossene Regelung des Werkzeuginnendrucks einführt, die eine autonome Entscheidungsfindung während des Formungszyklus ermöglicht.

Anstatt das Spritzgießen als ein einziges kontinuierliches Ereignis zu behandeln, unterteilt Decoupled Molding III den Prozess in drei verschiedene, unabhängig voneinander gesteuerte Phasen. Diese Trennung ist entscheidend für eine zuverlässige Automatisierung und Wiederholbarkeit.

Prozess-Entkopplung: Die Grundlage der Autonomie

Erste Stufe: Geschwindigkeitsgesteuerte Befüllung

In der ersten Stufe wird die Formkavität mit einer konstanten Einspritzgeschwindigkeit auf ein vorgegebenes Volumen gefüllt. Diese Phase ist vom Druck entkoppelt, d.h. das System konzentriert sich nur auf den kontrollierten Fluss, nicht auf die Kraft.

- Sorgt für einen gleichmäßigen Vorschub der Schmelzfront

- Verringert scherungsbedingte Defekte

- Schafft einen einheitlichen Ausgangspunkt für jeden Zyklus

Da die Füllung über die Position oder das Volumen und nicht über die Zeit gesteuert wird, wird in diesem Stadium bereits eine wichtige Quelle der Variabilität beseitigt, die beim traditionellen Gießen üblich ist.

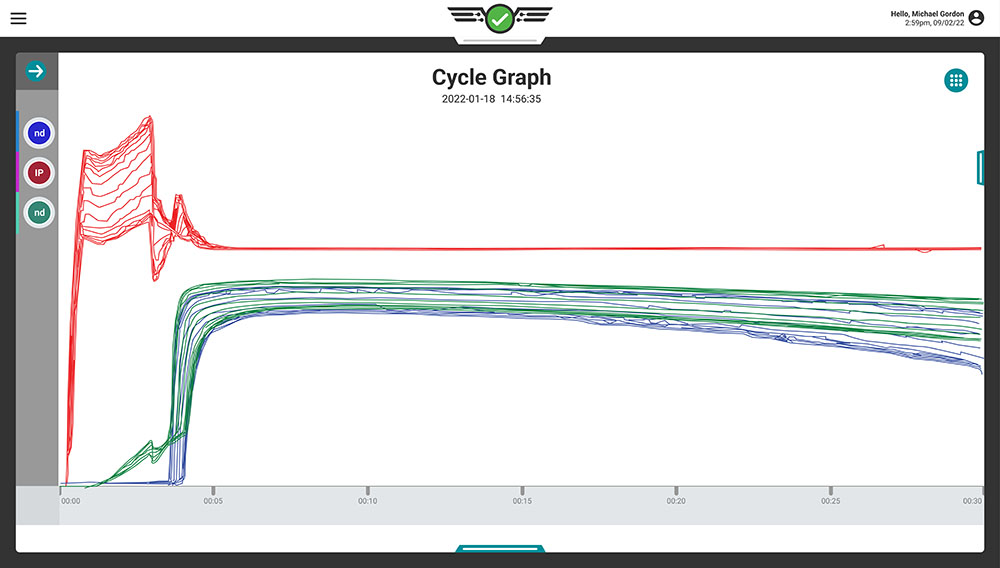

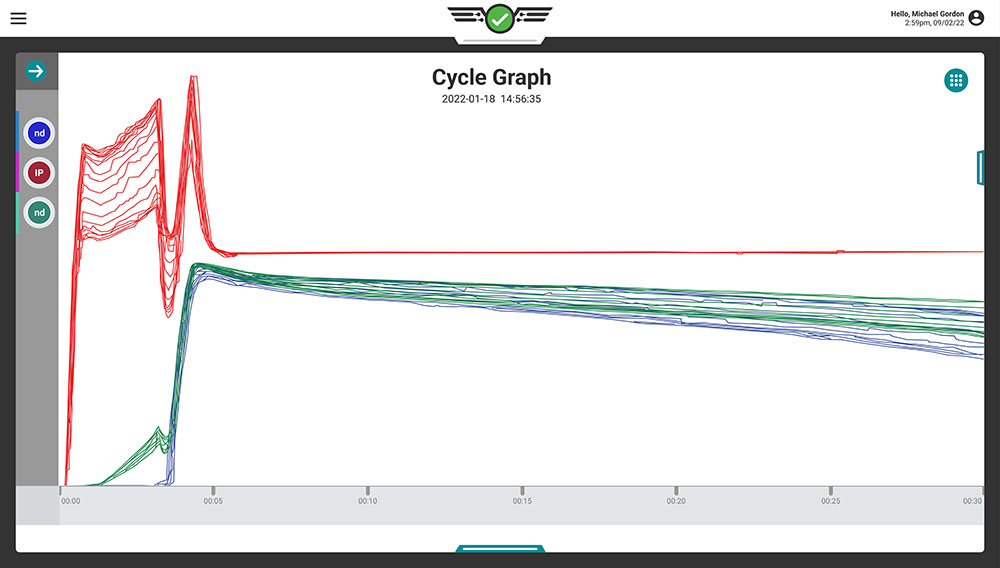

Zweite Stufe: Geschwindigkeitsgesteuertes Pack

Die zweite Stufe ist der Punkt, an dem sich DECOUPLED MOLDING III am deutlichsten abhebt – und an dem das automatisierte Spritzgießen wirklich zum Leben erwacht.

Anstatt direkt auf Druck umzuschalten, wendet das System eine konstante Packgeschwindigkeit an, bis ein Sollwert für den Werkzeuginnendruck erreicht ist. Diese geschwindigkeitsgesteuerte Packphase ermöglicht es dem Prozess, die Polymerschrumpfung und Materialschwankungen automatisch zu kompensieren.

Sobald der gewünschte Werkzeuginnendruck erreicht ist, sendet das CoPilot® System von RJG ein Signal an die Maschine, in den Haltezustand überzugehen. Diese Entscheidung basiert nicht auf der Zeit oder dem Urteil des Bedieners, sondern auf realen, gemessenen Bedingungen im Inneren der Form.

Dritte Stufe: Druck halten

In der letzten Stufe wird ein stabilisierender Nachdruck ausgeübt, bis der Anschnitt einfriert. Dadurch wird sichergestellt, dass das Teil unter kontrollierten Bedingungen erstarrt und die Dimensionsstabilität und Konsistenz des Teils gewährleistet ist.

Da die früheren Phasen bereits optimiert und wiederholbar sind, wird die Haltephase zu einem vorhersehbaren und zuverlässigen letzten Schritt und nicht zu einer Korrekturmaßnahme.

Wie DECOUPLED MOLDING III das automatische Spritzgießen ermöglicht

In-Cavity Drucksensoren

Werkzeuginnendrucksensoren sind das Rückgrat der Automatisierung. Sie bieten einen direkten Einblick in das, was im Inneren der Form geschieht – etwas, das Maschinenparameter allein nicht leisten können.

Diese Sensoren:

- Exaktes Schmelzverhalten erkennen

- Automatische Bühnenübergänge auslösen

- Geben Sie Qualitätsfeedback in Echtzeit

Wissenschaftliche Umschaltlogik

Bei DECOUPLED MOLDING III erfolgt die Umschaltung vom Füllen zum Verpacken auf der Grundlage von Position und Werkzeuginnendruck, nicht der verstrichenen Zeit. Diese wissenschaftliche Umschaltung macht menschliches Rätselraten überflüssig und gewährleistet Konsistenz über Schichten, Bediener und Anlagen hinweg.

Adaptive Kompensation

Automatisiertes Spritzgießen muss mit Schwankungen umgehen können – und hier zeichnet sich DECOUPLED MOLDING III aus. Das System kompensiert automatisch Änderungen in:

- Viskosität des Harzes

- Variation der Materialpartie

- Temperatur der Umgebung oder der Form

- Drift der Maschinenleistung

Dank dieser Anpassungsfähigkeit bleiben die Teile auch bei veränderten Bedingungen innerhalb der Spezifikationen.

Vorteile gegenüber dem traditionellen Spritzgießen

Außergewöhnliche Reproduzierbarkeit

Jeder Gießzyklus spiegelt den letzten wider, da die Entscheidungen datengesteuert und nicht subjektiv sind. Dieses Maß an Wiederholbarkeit ist ein entscheidendes Merkmal des automatisierten Spritzgießens.

Reduzierte Prozessvariabilität

Durch den Wegfall manueller Anpassungen und zeitabhängiger Einstellungen wird die Variabilität drastisch reduziert.

Schnellere Validierung und Qualifizierung

Wissenschaftliche Baselines minimieren Versuch und Irrtum bei der Einrichtung, verkürzen die Validierungszeiträume und beschleunigen die Produktionszeit.

Verbesserte Prozessrobustheit

Dank automatischer Umschaltung und geschlossenem Regelkreis bleibt der Prozess trotz externer Störungen stabil.

Gesteigerte Betriebszeit und OEE

Durch die Verringerung von qualitätsbedingten Ausfallzeiten und Ausschuss sehen Hersteller oft deutliche Verbesserungen bei der Gesamtanlageneffektivität (OEE).

Autonomes Spritzgießen in der modernen Fertigung

Da sich die Hersteller in Richtung Industrie 4.0 bewegen, spielt der automatisierte Spritzguss dabei eine entscheidende Rolle:

- Lichterlose Produktion

- Medizinische und automobile Konformität

- Hochvolumige, hochpräzise Produktion

DECOUPLED MOLDING III fügt sich auf natürliche Weise in die Strategien der digitalen Fertigung ein, indem es zuverlässige Daten und vorhersehbare Ergebnisse erzeugt.

Häufig gestellte Fragen (FAQs)

1. Ist automatisiertes Spritzgießen dasselbe wie Roboterautomation?

Nein. Die Roboterautomation übernimmt die Handhabung der Teile, während das autonome Spritzgießen den Gießprozess selbst mithilfe von Daten und Sensoren steuert.

2. Benötige ich spezielle Maschinen, um DECOUPLED MOLDING III zu verwenden?

Nein. Viele Standard-Spritzgießmaschinen können dies mit geeigneten Sensoren und Steuerungssystemen wie dem CoPilot von RJG unterstützen.

3. Wie verbessert der Werkzeuginnendruck die Automatisierung?

Der Werkzeuginnendruck liefert ein Echtzeit-Feedback, so dass der Prozess automatische, präzise Entscheidungen treffen kann.

4. Ist DECOUPLED MOLDING III für alle Harze geeignet?

Ja. Es ist besonders effektiv für Materialien, die empfindlich auf Druck-, Temperatur- und Scherschwankungen reagieren.

5. Kann diese Methode die Ausschussrate verringern?

Auf jeden Fall. Eine gleichmäßige Befüllung und Verpackung reduziert Fehler und Ausschuss erheblich.

6. Wo kann ich mehr über die Prinzipien der wissenschaftlichen Formgebung erfahren?

RJG bietet umfangreiche Ressourcen und Schulungen zu wissenschaftlichen Methoden der Formgebung. Fragen Sie nach weiteren Details oder fordern Sie noch heute eine Beratung an.

Schlussfolgerung: Die Zukunft des automatisierten Spritzgießens

DECOUPLED MOLDING III von RJG ist mehr als eine Prozessverbesserung – es ist eine praktische, bewährte Implementierung des automatisierten Spritzgießens. Durch die Einbettung von sensorbasierter Intelligenz und wissenschaftlicher Kontrolle direkt in den Spritzgießzyklus können Hersteller eine höhere Qualität, größere Effizienz und unübertroffene Konsistenz erreichen. Während sich die Branche weiter in Richtung intelligenter, autonomer Fertigungssysteme bewegt, steht DECOUPLED MOLDING III als Maßstab dafür, wie Automatisierung implementiert werden sollte – im Kern des Prozesses selbst.