Sehen Sie, was in der Kavität Ihres Werkzeugs passiert, um die Konsistenz und Qualität Ihrer Kunststoffartikel zu verbessern

Das Sammeln von Informationen aus der Kavität, dem Mittelpunkt des Prozesses, liefert Ihnen die Daten, die Sie benötigen, um die Qualität jedes Zyklus sicherzustellen.

Fordern Sie eine Beratung an

Nutzen Sie die Vorteile der Werkzeuginnendrucktechnologie

Der Werkzeuginnendruck ist die Prozessvariable, die am direktesten mit der Teilequalität korreliert, da er dort gemessen wird, wo das Teil entsteht.

Verschiedene Arten von Sensortechnologien für das Spritzgießen

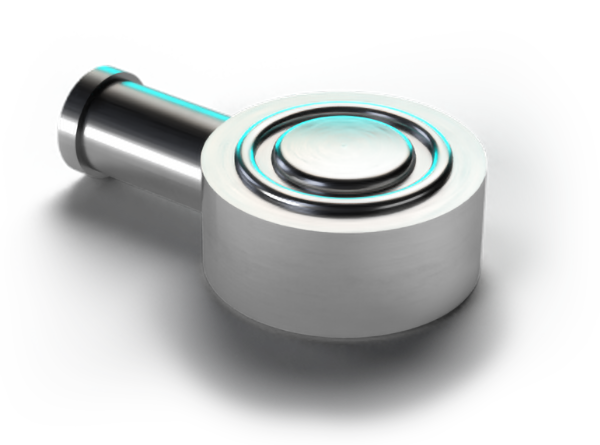

Werkzeuginnendrucksensoren

Werkzeuginnendrucksensoren ermöglichen es Ihnen, einen Prozess auf der Grundlage dertatsächlichen Vorgänge im Werkzeug zu entwickeln und zu bewerten. Werkzeuginnendrücke können dabei helfen, häufige Probleme beim Spritzgießen zu erkennen, wie z. B. Unterfüllungen und Gratbildung, Maßhaltigkeit, Einfallstellen, Verzug und vieles mehr.

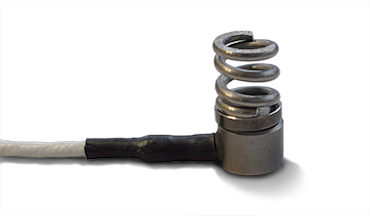

Temperatursensoren

Die Temperatur ist bei der Herstellung vieler Artikel von entscheidender Bedeutung, insbesondere bei Kunststoffartikeln aus teilkristallinen Materialien oder mit engen Maßtoleranzen. Änderungen oder Unterbrechungen der Zykluszeit, zugesetzte Temperier- und Kühlleitungen oder ungeeignete Kühleinstellungen können die thermische Stabilität drastisch beeinflussen. Temperatursensoren in der Kavität können Ihnen helfen, Probleme zu identifizieren.

Werkzeugdurchbiegungssensoren

Werkzeugdurchbiegungssensoren messen, wie weit sich die Trennebene des Werkzeugs bei jedem Zyklus öffnet und helfen dabei, Probleme zu erkennen, wie z. B. eine falsch eingestellte Schließkraft, Gratbildung oder sogar Lufteinschlüsse, wenn die Entlüftungen durch zu hohe Schließkraft verschlossen sind. Sie können auch in Anwendungen eingesetzt werden, in denen Werkzeuginnendrucksensoren nicht passen.

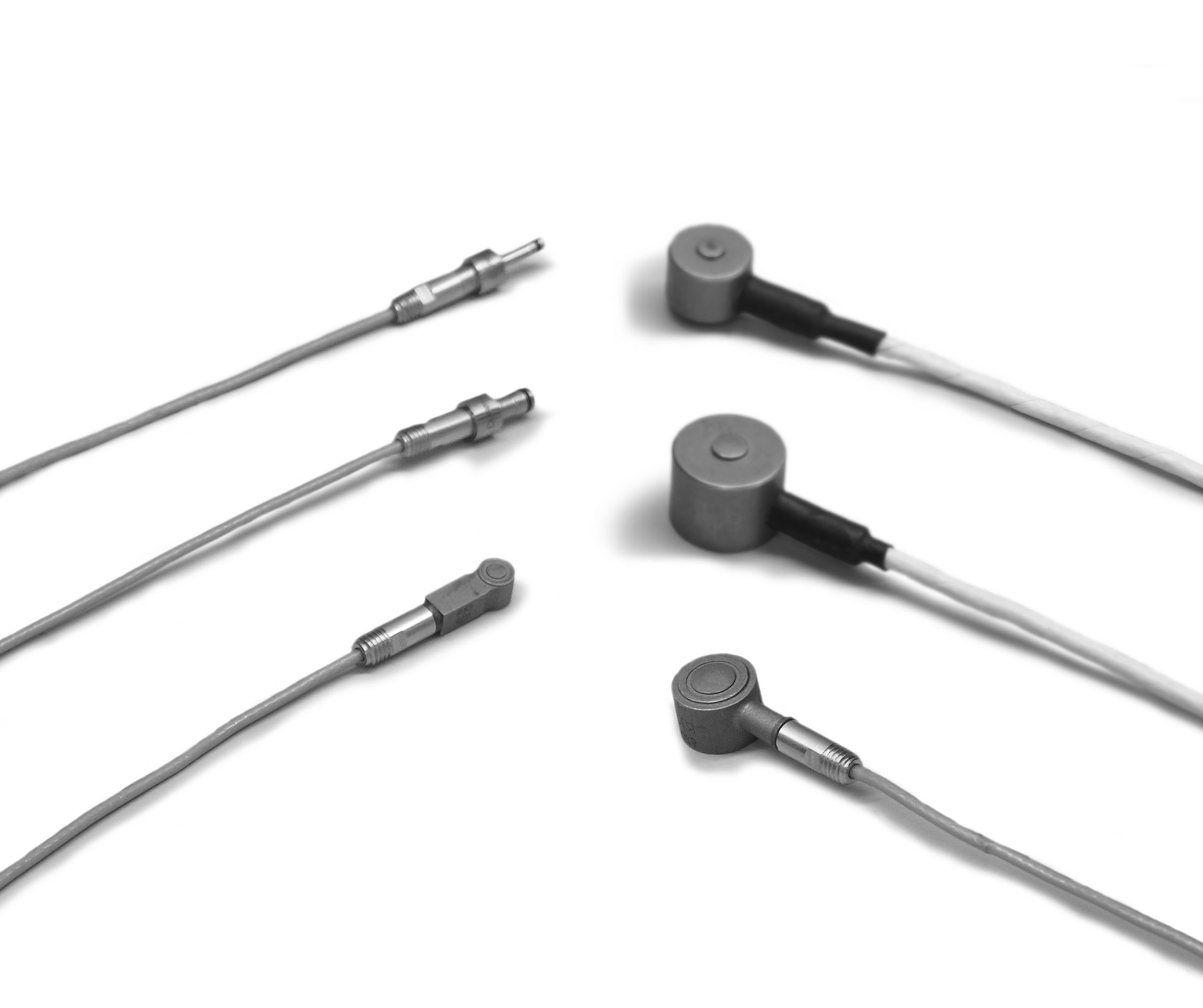

Verschiedene Arten von Werkzeuginnendruck-Sensorsystemen

Lynx® - Einkanal-Sensoren

Unsere digitalen Lynx-Sensoren sind die genauesten und am einfachsten zu bedienenden Werkzeuginnendrucksensoren, die heutzutage erhältlich sind. Einzigartige, in jedes Gerät eingebettete Algorithmen verbessern die Genauigkeit dieser Sensoren erheblich. In diese "intelligenten" Sensoren sind auch andere wichtige Kalibrierungsinformationen eingebettet, um die Einrichtung und den täglichen Einsatz in der Produktion zu vereinfachen.

Diese Sensoren sind ideal für Anwendungen an Werkzeugen mit weniger Kavitäten, für die vier oder weniger Sensoren erforderlich sind. Lynx-Einkanalsensoren sind entweder mit Dehnungsmessstreifen oder piezoelektrischer Sensortechnologie erhältlich.

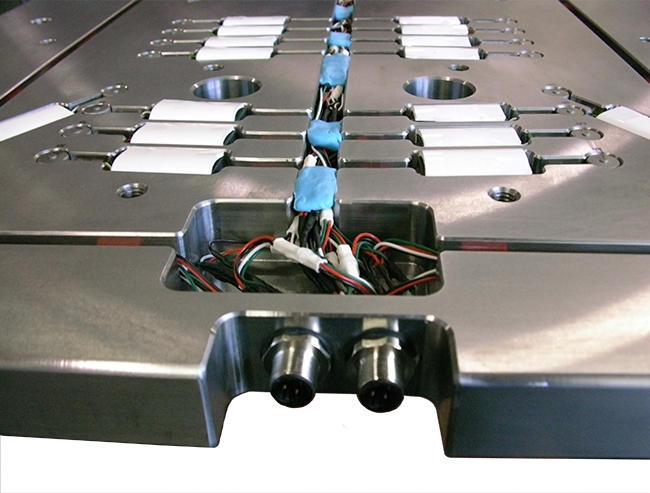

Eingebettete Lynx-Sensoren

Die eingebetteten Lynx-Sensoren wurden für Werkzeuge mit größeren Kavitäten entwickelt und bieten alle Vorteile des Lynx-Einkanalsensors, wobei jedoch die Sensorelektronik und der Sensorkopf vollständig im Werkzeug integriert sind, so dass nur ein einziger Anschlussstecker an der Seite des Werkzeugs vorhanden ist und keine externe Verkabelung erforderlich ist.

Vorteile der eingebetteten Lynx-Sensoren:

- Geringere Schäden bei der Nutzung und Wartung der Werkzeuge

- Geringerer Platzbedarf und weniger Verkabelung an der Seite des Werkzeugs

- Gut geeignet für mittlere bis hohe (4-31) Werkzeuginnendrucksensor-Anwendungen

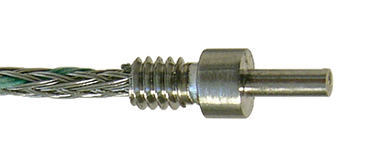

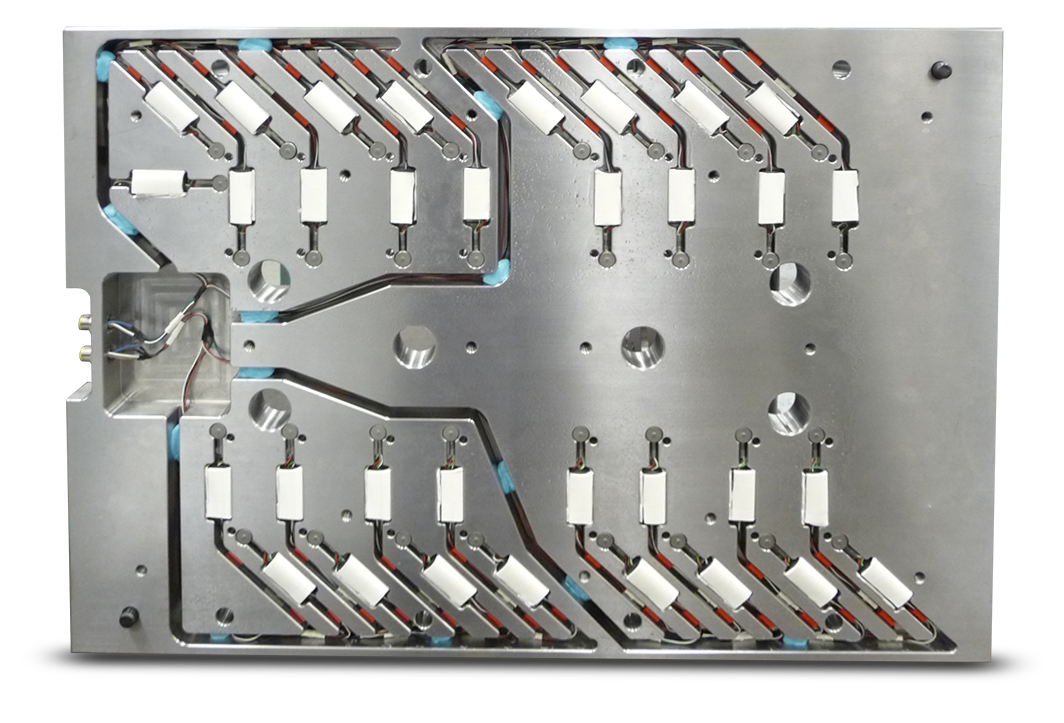

Mehrkanal-DMS

Dieses flache, robuste Hardwaresystem vereinfacht die Handhabung im Werkzeug durch indirekte Installation. Somit wird Platz direkt an der Kavitätenoberfläche eingespart. Nachrüstungen bei bestehenden Werkzeugen sind ebenfalls sehr einfach möglich, keine Kühlungsverlegung erforderlich und kein zusätzlicher Abdruck am Kunststoffartikel. Die DMS Mehrkanaltechnik (MCSG) ermöglicht den Anschluss von bis zu acht DMS-Sensoren an einen Anschlussstecker am Werkzeug, wodurch der Platzbedarf der Hardware reduziert und Kosten gespart werden können. Die Werkzeug-ID identifiziert die Sensoren und das Werkzeug für die CoPilot- und eDART-Systeme, so dass Sie sicher sein können, dass Sie das richtige Werkzeug auf der Spritzgießmaschine gerüstet und die richtigen Sensoren ausgewählt haben.

Vorteile von Multicavity Strain Gauge (MCSG):

- Geringerer Platzbedarf bei Mehrkavitäten-Werkzeugen

- Flache und robuste Bauweise

- Reduziert Kosten gegenüber anderen Sensorsystemen mit mehreren Kavitäten

- Vereinfachte Montage

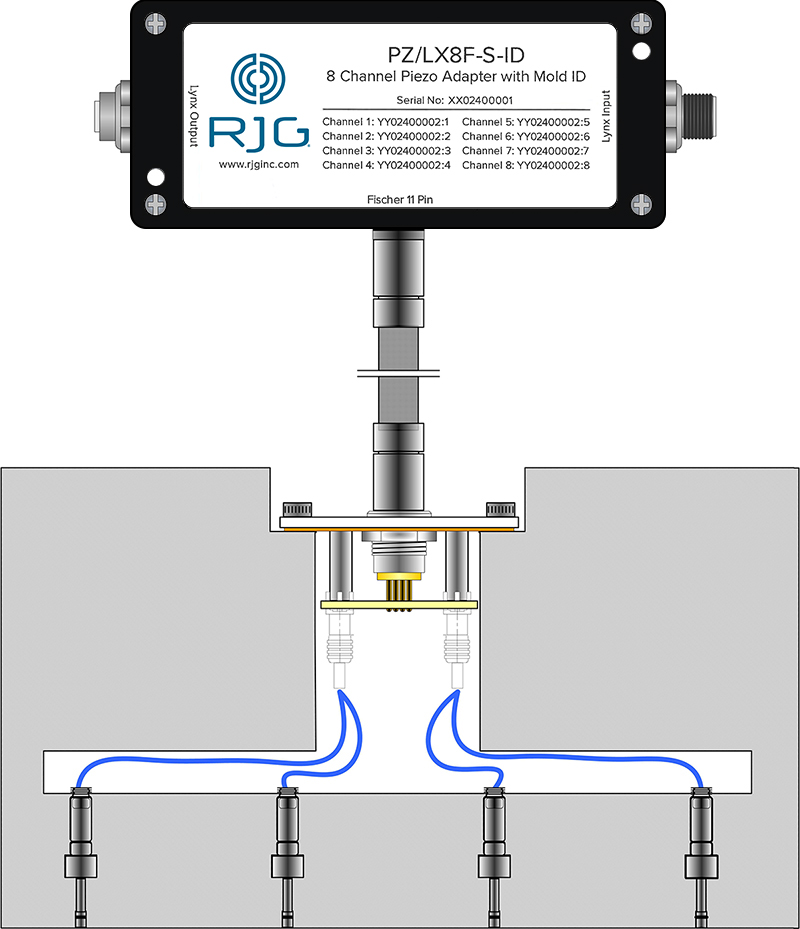

Mehrkanaliges Piezo-System

Das mehrkanalige Piezo-Werkzeuginnendrucksystem ermöglicht es Kunststoffverarbeitern, bis zu acht piezoelektrische Sensoren an einen Anschlussstecker am Werkzeug anzuschließen. Die Schnittstelle mit Werkzeug-ID identifiziert die Sensoren und das Werkzeug für die CoPilot- und eDART-Systeme, so dass Sie sicher sein können, dass Sie das richtige Werkzeug auf der Spritzgießmaschine gerüstet und die richtigen Sensoren ausgewählt haben.

Vorteile von mehrkanaligen Piezosensoren:

- Geringerer Platzbedarf bei Mehrkavitäten-Werkzeugen

- Flache und solide Bauweise

- Vereinfachte Montage

Wir sind hier, um sicherzustellen, dass Ihre Sensoren hart für Sie arbeiten

Sensorauswahl

Die Wahl des richtigen Sensors ist der Schlüssel zu einer erfolgreichen Instrumentierung. Wir erstellen Ihnen projekt- und werkzeugspezifische Sensorempfehlungen, damit Sie im Vorfeld die richtigen Informationen erhalten.

Implementierungsstrategien

Die Platzierung der Sensoren und die Installationstechniken können die Genauigkeit und Effizienz der Ergebnisse erheblich beeinflussen. Wir sorgen dafür, dass Sie die für Ihren Prozess wichtigen Daten erfassen.

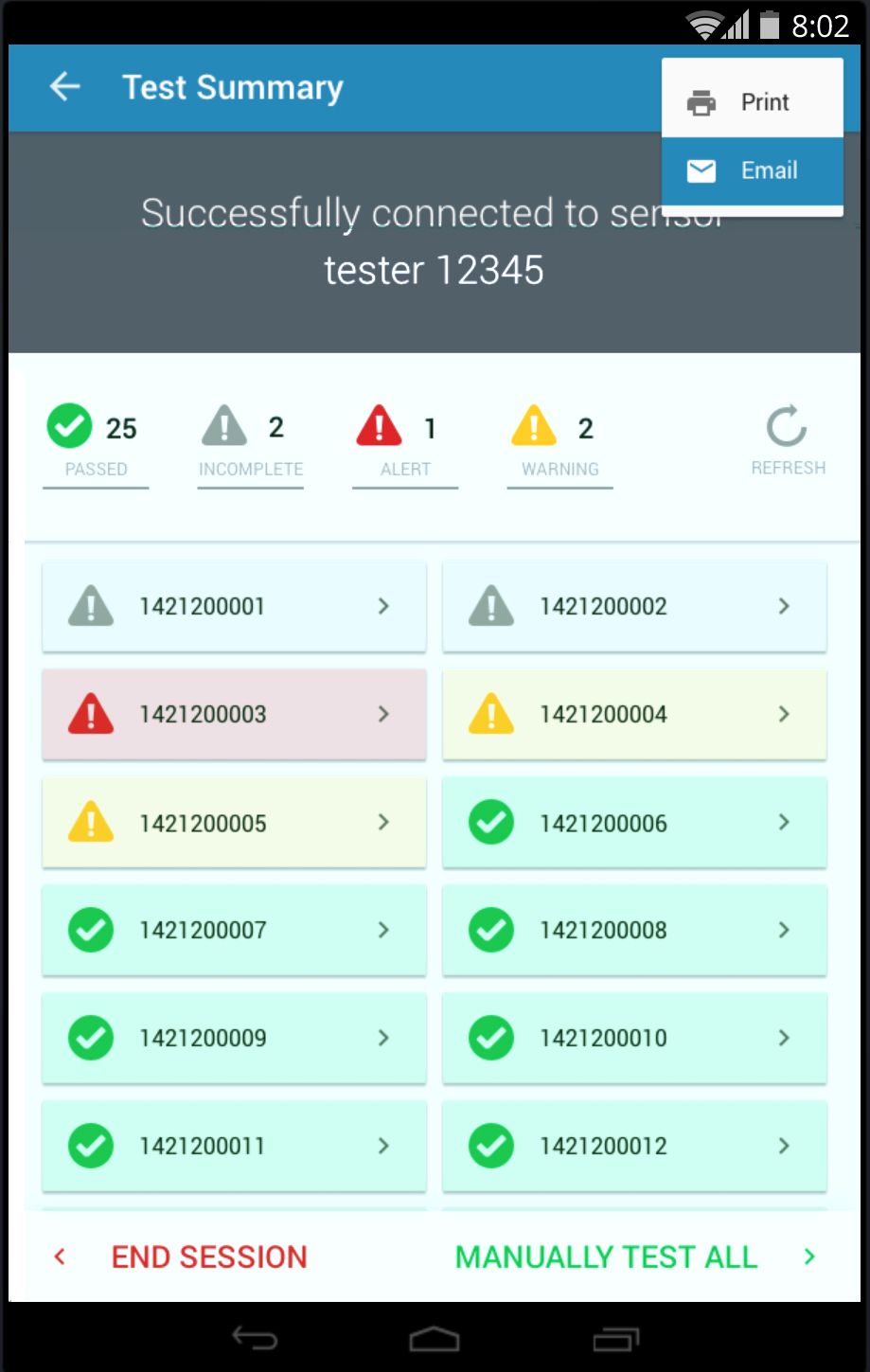

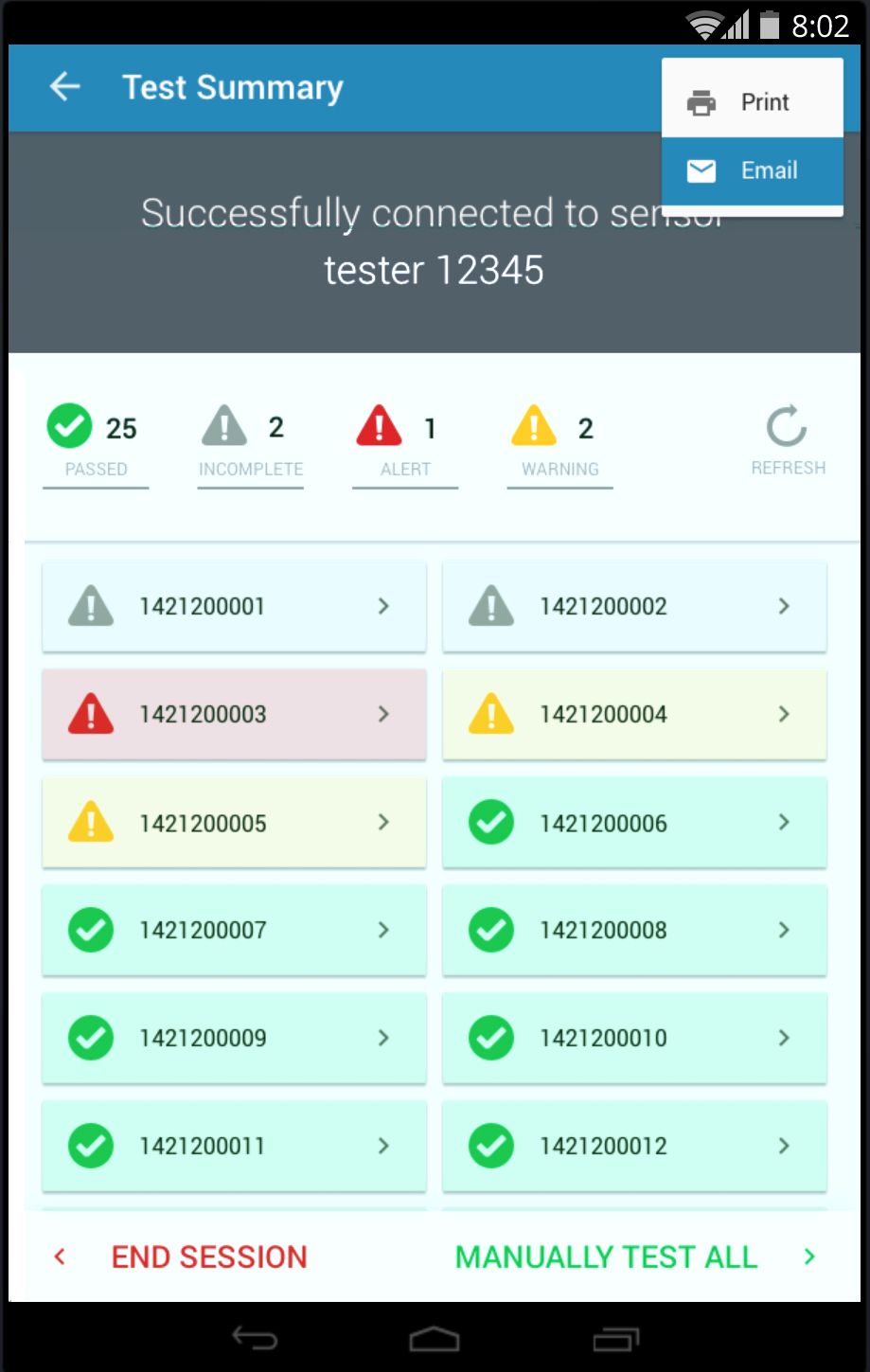

Sensor-Prüfgeräte

Fehler in der Installation oder beschädigte Sensoren können dazu führen, dass fehlerhafte Artikel ausgeliefert werden und es zu kostspieligen Maschinenstillständen kommt. Mit Sensor-Prüfgeräten können Sie sicherstellen, dass die Sensoren ordnungsgemäß und genau funktionieren, bevor Sie das Werkzeug für die Produktion frei geben.

Erfahrungsberichte

Hear what our amazing customers have to say about in-mold sensors:

Validierung von medizinischen Spritzgussartikeln mit Sicherheit

Unsere Kunden haben ein klares Verständnis davon, was RJG uns ermöglicht zu erkennen, zu verstehen und zu dokumentieren, was unseren Kunden ein höheres Maß an Sicherheit bietet, damit Ihr produzierter Artikel absolut das Beste ist.

Fred Chamberlain

VP-Produktion

Dana Molded Products, Inc.

Als gäbe es einen Vollzeit-Auditor an jeder Spritzgießmaschine

RJG hat uns sowohl Qualitätsvorteile als auch Kosteneinsparungen ermöglicht. Bei der Nutzung der Software sind wir dazu in der Lage, die Häufigkeit von Qualitätskontrollen zu senken, die zur Gewährleistung einwandfreier Teile erforderlich sind. Die Nutzung des eDART-Systems und der Werkzeugsensoren stellt sich so dar, als gäbe es einen Vollzeit-Auditor an jeder Maschine.

Chris Laverty

Fertigungsingenieur

Plastic Components, Inc.

Qualität immer und immer wieder

Advent entwarf und konstruierte ein Werkzeug mit 16 Kavitäten, das einen Werkzeuginnendrucksensor in jeder Kavität enthält… Seit Advent mit der Produktion dieses Teils vor über 5 Jahren und 250 Millionen Teilen begonnen hat, haben wir kein einziges defektes Teil an den Kunden ausgeliefert.

Ken Desrosiers

Geschäftsführer

Advent Tool and Mold Co.

Sensor-Ressourcen

Weitere Informationen zu diesen Produkten anzeigen