ÜBERSICHT

Markteinführung mit TZERO beschleunigen

Sehen Sie sich dieses Einführungs-Webinar an und erfahren Sie, wie TZERO Ihre Geschäftsergebnisse verbessern kann.

TECHNOLOGIE

Um eine Korrelation zwischen Sensormessdaten und Simulationsdaten herzustellen, haben wir viel Zeit investiert. Als Ergebnis haben wir eine zum Patent angemeldete Methodik entwickelt, um die vorausberechneten Druck- und Temperatureinstellungen der Kavitäten auf unsere Prozesssteuerungssysteme zu übertragen.

Vorteile:

- Bietet einen verbesserten Abgleich zwischen der neu entwickelten Prüfmethodik und den realen Spritzgießergebnissen

- Die Simulationsgenauigkeit wird verbessert, nicht als Ersatz für die Standardprüfung

- Reduziert die Notwendigkeit einer Materialcharakterisierung und ermöglicht so eine erhebliche Zeitersparnis

Die In-Mold-Rheologie sollte in Betracht gezogen werden, wenn Ihr Projekt eines oder mehrere der folgenden Merkmale aufweist:

Enge Toleranzen oder enge Validierungsfenster

Material ist nicht in der Simulationsdatenbank vorhanden

Materialcharakterisierungsdatei ist veraltet

Das Material enthält Mahlgut, Farbstoffe oder andere Füllstoffe, die nicht charakterisiert sind.

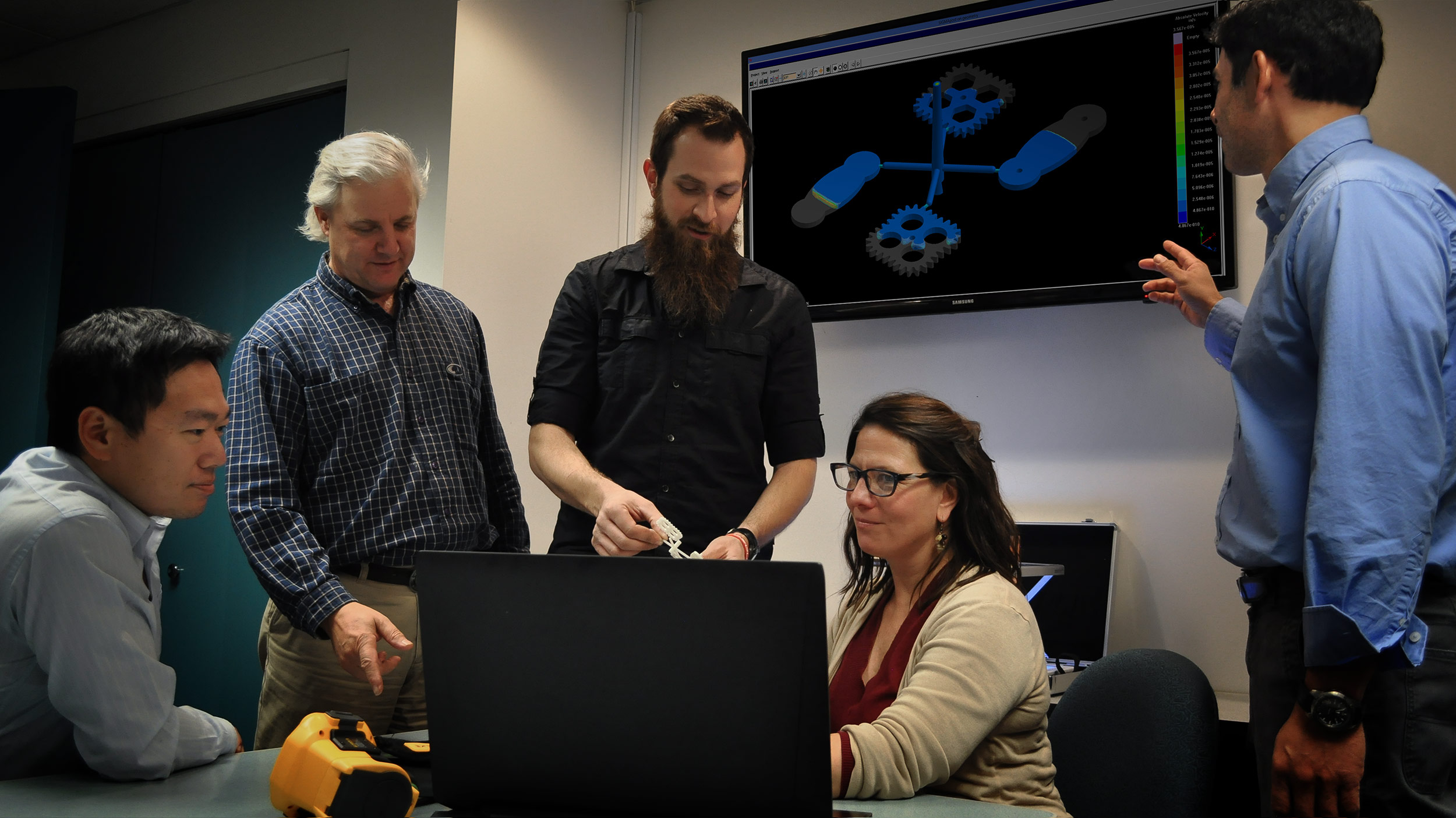

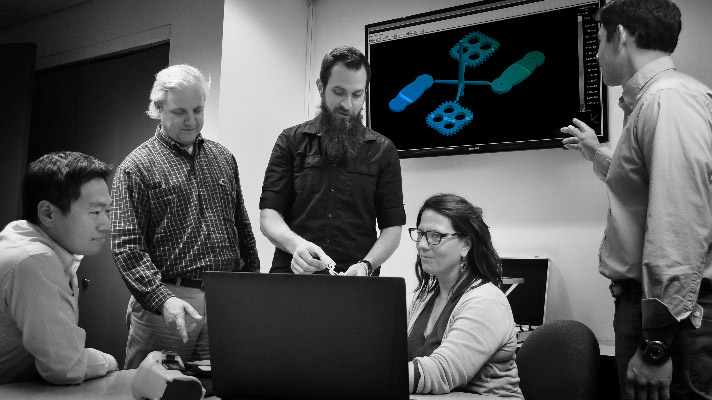

BERATUNG

Durch unsere einzigartige Kombination aus Erfahrung und Technologie sind wir in der Lage, die Simulationsergebnisse in einer nie dagewesenen Qualität zu verbessern und Prozesse zu entwickeln, bevor die Fertigung des Werkzeuges startet. Das bedeutet, dass wir von der ersten Bemusterung an gute Artikel mit minimaler Nacharbeit und in verkürzter Zeit herstellen.

Unsere Ansätze

Wir verfolgen einzigartige Ansätze beim Start von Werkzeugen einschließlich:

Zum Patent angemeldete Screw Moving Boundary

Die Schneckenbewegungsbegrenzung (Screw Moving Boundary) nutzt die vorhandenen Simulationsbausteine zum Modellieren der Spritzgießeinheit und berücksichtigt damit die realen Bedingungen des Spritzgießprozesses. Diese Methode ist besonders effektiv, um sequentielle Verschlussdüsen oder hohe Kompressibiliätseffekte zu simulieren.

Diese Methode hilft bei der Vorhersage des tatsächlichen Einspritzdrucks der Maschine (im Gegensatz zum Druckverlust), des Bereichs der Zylindergröße und der Einstellung der Hubposition beim Öffnen und Schließen des Nadelverschlusses. Sie verbessert auch die Genauigkeit der Vorhersage des Werkzeuginnendrucks und der Schließkraftanforderung der Maschine. Die Ergebnisse der Simulation werden später verwendet, um die Eignung Ihrer Maschine für The Hub zu bewerten.

Dieser zum Patent angemeldete Ansatz wurde bei RJG entwickelt und validiert.

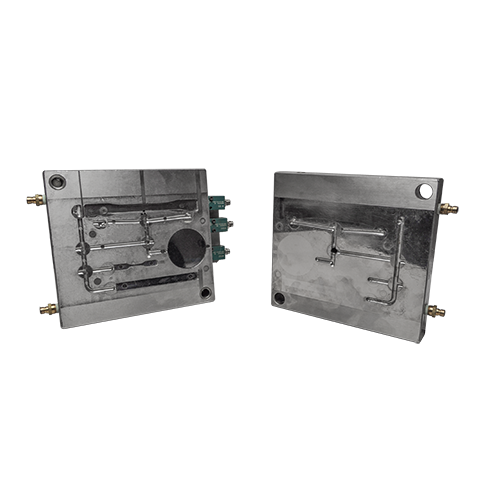

Predictive Template Transfer

Wir haben viel Zeit und Ressourcen investiert, um eine Korrelation zwischen den Sensormessdaten und den Spritzgießsimulationen zu herzustellen. Als Ergebnis haben wir diese zum Patent angemeldete Methode entwickelt, die es dem Anwender ermöglicht, den vorhergesagten Werkzeuginnendruck und die Temperatur auf RJG-Systeme zu übertragen. Dies kann im Zuge eines Tests erfolgen, wodurch die Prozessentwicklung beschleunigt wird.

Sobald die Soll-Prozesskurven so genau wie möglich angepasst sind, kann die Abweichung zwischen den vorhergesagten und den realen Ist-Prozesskurven quantifiziert und die relevanten Einflussfaktoren können untersucht werden. Die Übertragung prognostizierter Referenzkurven ermöglicht auch die Korrelation der in der Simulation verwendeten Materialdaten.

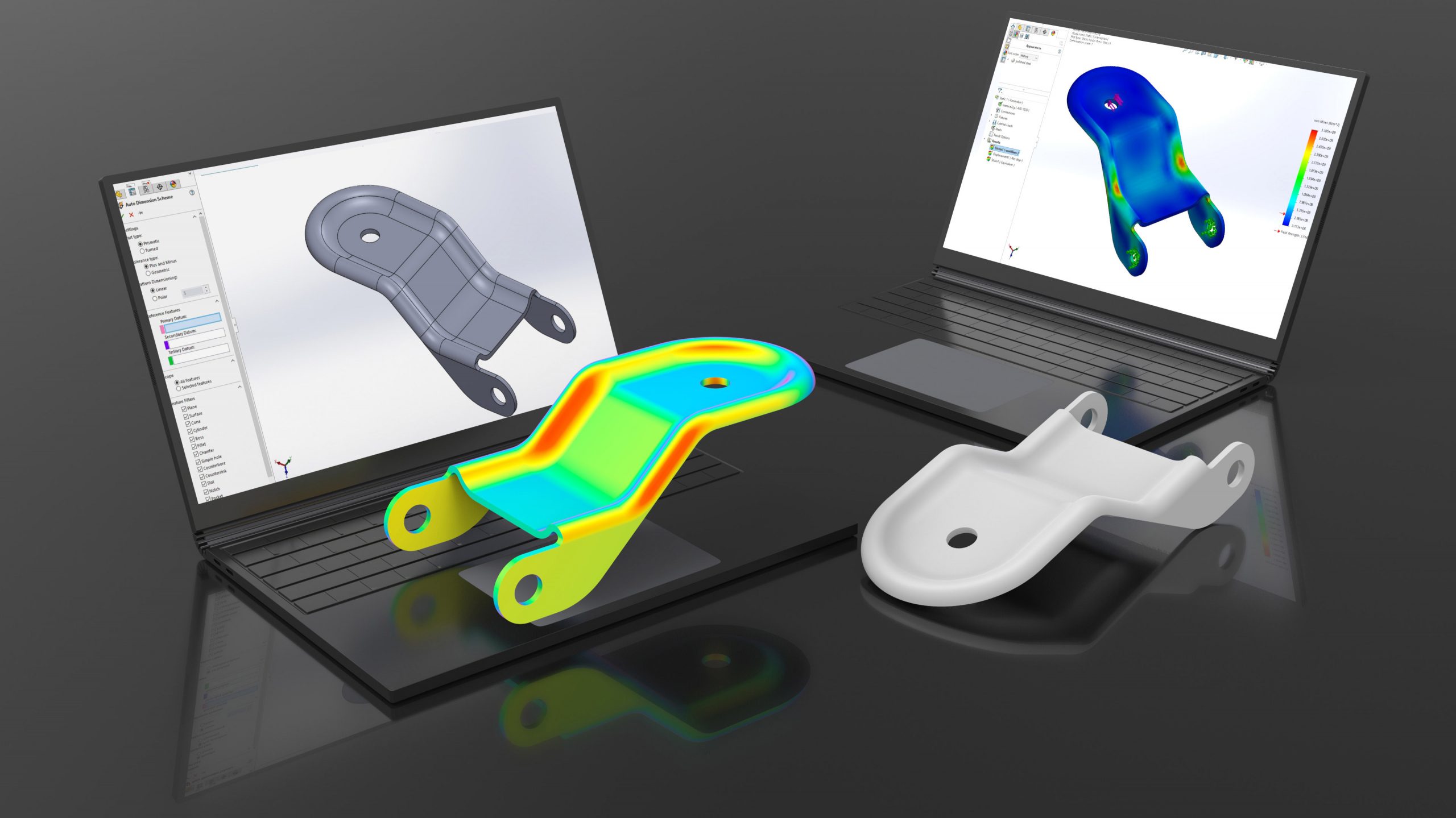

Analyse der Werkzeugverformung

Die Analyse der Werkzeugdurchbiegung hilft beim Identifizieren des Bereichs mit der höchsten Belastung und dem Maß der Durchbiegung in der Trennebene. Tritt eine Werkzeugdurchbiegung auf, geht dies einher mit vielen unerwünschten Gewichts-/Maßabweichungen oder sogar bis hin zu kostspieligen Werkzeugschäden. Diese Analyse hilft bei der Bestimmung der Auslegung von Abstützungen oder Strukturen zur Optimierung der Konstruktion von Auswerferstiften, Kühlkanälen und anderer Werkzeugkomponenten.

Dieser Ansatz wurde unter Verwendung von RJGs Werkzeugdurchbiegungssensoren in Kombination mit FEA-Code (Finite-Elemente-Analyse) entwickelt und validiert.

Unser Prozess

Wir beginnen bereits im Vorfeld einer Produkteinführung mit dem Einsatz von Engineering-Tools, um datengestützte Entscheidungen zu treffen, die sicherstellen, dass das Endprodukt den hohen Qualitätsansprüchen Ihrer Kunden gerecht wird.

Unsere Leistungen

Grenzen verschieben:

Erhöhen Sie die Simulationsgenauigkeit, um den tatsächlichen Einspritzdruck der Maschine vorherzusagen.

In-Mold-Rheologie:

Aktualisieren Sie die Eigenschaften von Materialviskosität und Wärmeleitfähigkeit in der Materialdatenbank der Simulation.

Analyse der Kernverformung:

Stellen Sie sicher, dass die Werkzeugkonstruktion angemessen ausgelegt und unterstützt wird, um ein vorzeitiges Versagen zu verhindern.

Vollständiger Projektbericht:

Ausführliche Empfehlungen für das weitere Vorgehen.